创新实施大修模式 西南油气田公司天然气净化总厂打造现代化工厂标杆

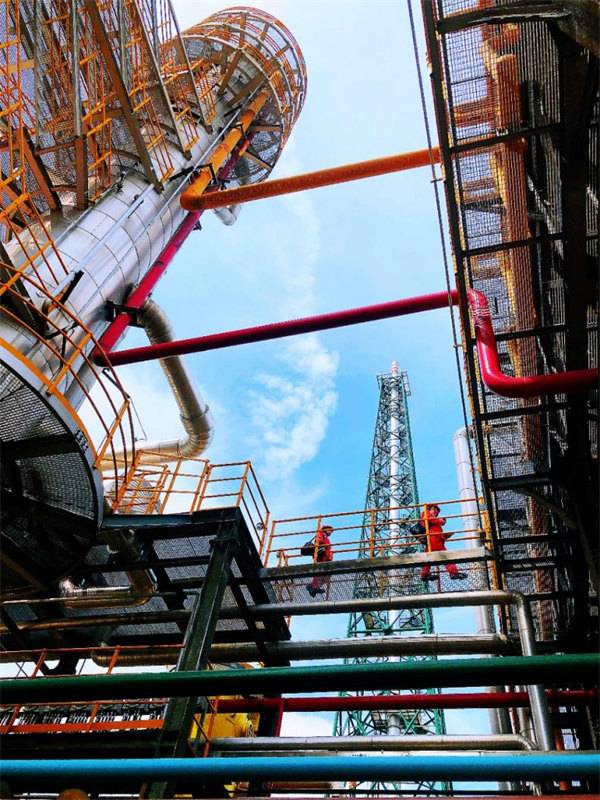

踏入西南油气田公司天然气净化总厂(简称:总厂)遂宁净化公司的大门,初始印象聚焦于“创新”。它体现在总厂生产工艺的洁净化、废物处理的资源化、作业环境的美观化以及管理模式的数字化等方方面面,为能源行业树立起了现代化的标杆。

近日,总厂的年度大修工作正开展得如火如荼,随着遂宁净化公司的第I列净化装置于9月7日顺利进气,一次性复产成功,标志着该公司提前9天完成40亿装置全停检修,恢复产能每天300万立方米,最大化保障民生用气的需求和促进地方经济的发展。

遂宁净化公司。马春鹏摄

创新实施检修模式 高效完成1594项任务

作为国内起步最早、综合配套齐全、技术先进的大型天然气净化厂,总厂现有在运净化装置16套,具有日处理原料天然气5880万立方米、年处理原料天然气200亿立方米的生产能力。

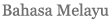

总厂党委书记、副厂长李剑介绍,为了保障装置安全高效运行,2023年,总厂计划对6个分厂共计13列装置实施年度大修及临停消缺工作,计划累计工作时长达201天。

“平均每年净化装置检修项目超过2500项,涉及物资种类2100余项。全年净化装置检修时间跨度长达8个月,大部分集中在高温酷暑时段。”天然气净化总厂副厂长王晓东说,不仅如此,参检人员高峰时段超1000人,检修现场涉及吊装、高处、受限空间、动火等9类高风险作业共4125项。

大修现场。马春鹏摄

据了解,在检修过程中,总厂坚持规范管理、规范流程、规范现场的原则,定期召开检修协调会,按时发布检修日志,按期向公司处室汇报。同时,执行施工人员、施工单位、质量验收小组三级验收制度,层层把关,全面控制检修质量。在启动前,还落实分厂、总厂两级安全检查要求,形成PSSR48项关键确认清单和PSSR六步法,确保顺利开产。

边生产边检修。胡珊摄

基于全面、严谨的准备,以及对质量严格的控制,除遂宁净化公司以外,总厂还顺利完成安岳净化公司、万州分厂、引进分厂大修工作,共计提前17天优质高效完成检修项目1594项,释放产能1.02亿立方米。

多措并举提升检修质量 打造高质量检修标杆

历年来,在年度大修过程中,总厂不仅注重检修工作的顺利完成,更注重检修工作的质量提升,强化多维度管控,创新实施了检修现场“三个标准化”,打造了“规范、高效、整洁”的检修现场,为公司检修现场标准化树立了样板。

一是现场管理标准化,组织协调规范有序。总厂编制发布了《天然气处理厂检修现场管理规范》《检修标准化图册》等制度9项,共106条现场标准化内容,涵盖了检修前期筹备、检修过程管理、检修质量控制、检修安全保障等方面,为检修现场管理提供了明确的依据和指导。

精细操作。张庆洪摄

二是现场展示标准化,关键信息一目了然。总厂固化了9项区域展板,对检修进度、上锁挂牌、风险作业情况等20项检修信息进行了标准化展示,使得检修现场的各项数据和情况清晰可见,便于监督和调度。同时,还对检修材料、预制构件等划定了区域、分类标识、整齐摆放,使得检修现场井然有序。

三是现场作业标准化,检修风险全面受控。总厂创新实施了“能量隔离七步法”“受限空间八步工作确认法”等一批具有净化特色的检修安全实践做法,对吊装、高处、受限空间、动火等9类高风险作业共4125项进行了严格的管控和监督,有效防止了事故的发生。

航拍大修现场。李宇摄

从“大修”看“大修为”

在大修工作之外,我们可以透过总厂的实践,窥见其以“大修”为核心,以“安全、绿色、数字、效益、美丽”为要素,勾勒出净化行业标杆的“大修为”画卷。

从安全方面的“受限空间风险把控”中,看见“大修为”。总厂始终贯彻以人为本的理念,把安全放在第一位,把员工的生命安全视为最高价值。大修期间,总厂首次运用能量隔离七步法,通过将盲板倒换工作全过程状态公式化,使能量隔离状态一目了然,节省沟通时间,提高工作效率;此外,还首次运用手机APP实时监测作业空间气体检测仪数据,并通过异常情况群发求救信号实现联动救援,实现受限空间秒级预警和报警。

安眼视频。马春鹏摄

另一方面,总厂还利用健康手环开展作业人员健康监测,实现作业人员心率、血氧等身体指标一目了然,提高作业人员的健康保障;不仅如此,还首次引入受限空间侧向(竖向)救援系统,用于受限空间的水平或垂直进出防坠落保护以及解决受限空间内实施救援难度大、速度慢等问题,为及时开展后期救治工作争取宝贵时间。

从绿色方面的“污水零排放”中,践行“大修为”。总厂把环保作为企业的社会责任,把绿色作为企业的发展底色。大修期间,总厂在遂宁净化公司采用国内自主知识产权的CPS硫磺回收工艺和SOCT尾气处理工艺,硫磺回收率可达99.9%,二氧化硫排放浓度约300mg/m³,远低于国家标准。

此外,总厂采用生化技术、电渗析脱盐+蒸发结晶技术处理污水废水,在部分分厂实现了净化装置生产生活废水的“零排放”;利用余压发电,年发电量可达238万度,年减排二氧化碳1254吨;开展VOC治理,实现“零泄漏净化厂”,在提升了产品质量的同时,节约了能源消耗、降低了环境污染。

从数字方面的“智能净化厂”中,贯彻“大修为”。总厂数字化转型作为企业的发展动力,把智能化建设作为企业的发展方向。2023年3月30日,总厂大竹分厂智能净化厂试点建设阶段性成果通过公司专家组评审,标志着中国石油首个智能天然气工厂建设取得阶段性成果。

总厂厂长、党委副书记王军表示,信息技术和工业技术的高度融合为企业带来了技术架构、管理模式、劳动组织方式等方面的革命性变化。“未来,总厂将围绕‘全面感知、自动操控、智能预测、优化决策’,完善物联网、开展数字化、探索智能化建设,聚力数字化转型升级,打造净化生产新型能力。”

从效益方面的“两年一修迈向三年一修”中,落实“大修为”。总厂把效益提升作为企业的发展目标,把质量作为企业的发展保证。

王军介绍:“‘十三五’期间,总厂共处理原料天然气640.7亿立方米,占分公司常规气总产量的64.6%,较‘十二五’期间多306.3亿立方米,其中,2022年处理量突破165.25亿立方米,创历史新高。连续5年突破千万吨级净化量。”

挑灯夜战。岳志坚摄

“大修期间,总厂强化统筹协调,优化检修项目,狠抓组织实施,精控时间进度。”总厂副厂长王晓东提到,“我们按照‘白+黑’‘5+2’的模式有序推进检修工作,跑出‘加速度’,2020年至2022年,共提前87天优质高效完成42套次装置年度检修,增加产能7.056亿立方米,原料气处理量实现‘三连增’,在检修任务不减的情况下,装置检修时间实现‘三连降’。”

西南油气田公司气田开发管理部副主任范锐表示,天然气净化总厂已有4个分厂共12列装置实现“两年一修”,并以本次“大修”为契机,在遂宁净化公司试点“三年一修”,最大化实现装置的高效和优化运行,在增产的同时降低风险,减少排放。

从美丽方面的“绿色净化厂”中,彰显“大修为”。总厂把美丽作为企业的发展追求,把和谐作为企业的发展基础。

近年来,西南油气田公司在总厂实施提质增效“突出多维推动,确保绿色转型突破”进攻仗,立足实际通过创建绿色工厂、实施低碳工程、深化污染防治、攻坚废气达标等多措并举积极落实绿色低碳行动,助力公司新能源业务发展,建设美丽净化厂。

值得一提的是,遂宁净化公司坚持“以绿色的方式生产清洁能源”理念贯穿生产全过程,从用地集约化、生产洁净化、废物资源化、原料无害化和能源低碳化做到从生产到停工检修的“全生命周期”绿色环保,于2023年1月成功获得“四川省绿色工厂企业”称号。

放眼未来,总厂将围绕西南油气田公司“高质量上产500亿”目标,紧盯全年生产任务,找准产能发挥潜力点,力争今年天然气处理量超166亿方,全力以赴打造“安全、绿色、数字、效益、美丽”净化厂,建设300亿天然气净化基地。(马春鹏)

分享让更多人看到

- 评论

- 关注

第一时间为您推送权威资讯

第一时间为您推送权威资讯

报道全球 传播中国

报道全球 传播中国

关注人民网,传播正能量

关注人民网,传播正能量